秸秆撕碎机的进料速度控制是保障设备运行、延长寿命的关键环节,需综合考虑物料特性、设备性能和操作规范。以下是控制进料速度的主要方法及注意事项:

一、影响进料速度的因素

1. 物料特性:秸秆种类(如玉米秆、小麦秆)、湿度、长度及密度均影响处理效率。湿度过高易粘连,需降低进料速度;干燥秸秆可适当提速。

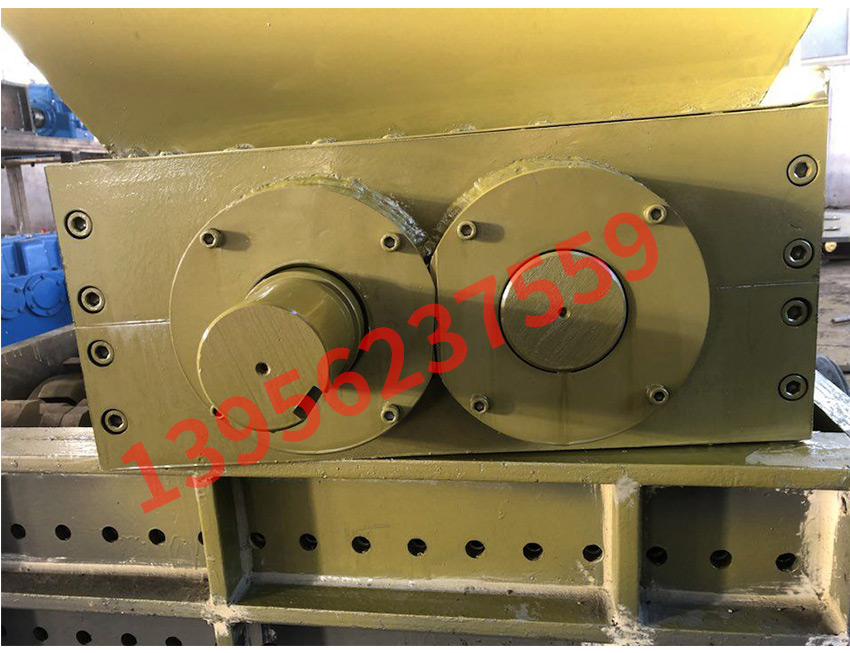

2. 设备参数:撕碎机功率、刀具锋利度及进料口尺寸决定处理能力。例如,大功率设备可匹配更快进料速度,但需避免超负荷运行。

3. 操作条件:人工投料的均匀性、输送带是否配备调速功能,以及是否使用自动化控制系统(如变频器)直接影响控制精度。

二、进料速度控制方法

1. 手动调节:

- 观察负载反馈:通过电机电流表或声音判断负载状态。若电流骤增或设备震动明显,需立即减缓进料。

- 均匀投料:人工投料时避免成捆集中填入,建议分批次铺开,防止卡料或堵塞。

2. 自动控制:

- 传感器联动:安装电流传感器或扭矩传感器,实时监测电机负载并联动调节输送带转速。例如,负载超自动降速10%-20%。

- 变频调速:通过变频器控制输送带电机,实现无级变速,匹配撕碎机处理能力。

3. 分阶段控制:

- 初期低速磨合:启动时以50%-70%额定速度进料,待设备运行平稳后逐步提速。

- 动态调整:根据出料粒度调整速度。若碎料过粗,可降低速度提升粉碎效果;若过细且效率低下,可适当提速。

三、优化进料效率的辅助措施

1. 预处理秸秆:对长秸秆预先切短至30cm以下,高湿度物料(含水率>25%)先晾晒或烘干,减少堵塞风险。

2. 定期维护:每工作8-10小时检查刀具磨损情况,钝化刀具会导致处理效率下降20%-30%,需及时更换或打磨。

3. 安全防护:进料口加装防反弹挡板,避免高速进料时碎屑飞溅;配备过载保护装置,防止电机烧毁。

四、注意事项

- 匹配产能:进料速度需与撕碎机额定处理量(如2-5吨/小时)相符,避免长期超负荷运行。

- 记录数据:记录不同秸秆类型的进料速度参数,建立操作数据库供后续参考。

- 紧急处理:突发卡顿时立即停机,反转刀具或手动清理后再重启,严禁强行运转。

通过以上方法,既能提升秸秆处理效率(可达15%-30%),又能降低故障率,延长设备使用寿命3-5年。实际操作中需结合设备说明书和现场工况灵活调整,必要时咨询厂家进行参数校准。